Ten artykuł to kompleksowy przewodnik dla każdego majsterkowicza, który chce samodzielnie przerobić alternator samochodowy na silnik bezszczotkowy (BLDC). Dowiesz się, jak krok po kroku dokonać modyfikacji, jakie narzędzia będą potrzebne i do jakich projektów możesz wykorzystać swój nowy, tani i wydajny napęd.

Przeróbka alternatora na silnik BLDC jest możliwa kompletny przewodnik DIY dla każdego majsterkowicza

- Kluczowym krokiem jest odłączenie uzwojeń stojana od mostka prostowniczego i wyprowadzenie trzech końcówek fazowych.

- Wirnik może być zasilany jako elektromagnes lub zastąpiony magnesami neodymowymi dla lepszej wydajności.

- Niezbędny jest zewnętrzny sterownik trójfazowy (ESC), dobrany do parametrów prądu i napięcia.

- Z przerobionego alternatora można uzyskać od kilkuset watów do kilku kilowatów mocy.

- Popularne zastosowania to napędy pojazdów elektrycznych (rowery, gokarty), małe turbiny wiatrowe czy narzędzia warsztatowe.

- Ważne są kwestie bezpieczeństwa, precyzja modyfikacji i odpowiednie wyważenie wirnika, aby uniknąć problemów.

Jako doświadczony majsterkowicz, zawsze szukam sposobów na wykorzystanie dostępnych, często niedrogich komponentów do tworzenia czegoś nowego i funkcjonalnego. Stare alternatory samochodowe to prawdziwa gratka w świecie DIY! Są powszechnie dostępne na złomowiskach lub w warsztatach za niewielkie pieniądze, a ich solidna konstrukcja i mocne uzwojenia sprawiają, że stanowią doskonałą bazę do przeróbki na silniki bezszczotkowe (BLDC). W polskim środowisku majsterkowiczów to bardzo popularny projekt, który pozwala uzyskać wydajny napęd do wielu zastosowań, bez konieczności wydawania fortuny na gotowe rozwiązania.

Zasadniczo, alternator samochodowy jest już w pewnym sensie silnikiem bezszczotkowym, tylko zaprojektowanym do pracy jako generator prądu zmiennego, który następnie jest prostowany. Aby przerobić go na silnik, musimy odwrócić tę logikę. Uzwojenia stojana, które normalnie wytwarzają prąd, stają się teraz fazami silnika, zasilanymi sekwencyjnie. Wirnik, który w alternatorze wytwarza pole magnetyczne do indukcji prądu, w silniku również musi generować pole magnetyczne, aby oddziaływać z polem stojana. Cały proces wymaga zewnętrznego sterownika trójfazowego (ESC), który będzie dostarczał odpowiednie impulsy prądowe do uzwojeń stojana, wprawiając wirnik w ruch obrotowy. To właśnie ten sterownik jest "mózgiem" całego przedsięwzięcia.

Zanim jednak zabierzesz się do pracy, pamiętaj o najważniejszym: bezpieczeństwo przede wszystkim! Pracujemy z prądem elektrycznym i ostrymi narzędziami. Zawsze odłączaj zasilanie przed jakąkolwiek manipulacją przy przewodach. Używaj okularów ochronnych, rękawic i upewnij się, że miejsce pracy jest dobrze wentylowane. Pamiętaj, że nawet niskie napięcie może być niebezpieczne w przypadku dużych prądów. Do demontażu przydadzą się klucze nasadowe, śrubokręty, ściągacze do łożysk, a do modyfikacji elektrycznych lutownica, cyna, multimetr oraz materiały izolacyjne. Precyzja i ostrożność to klucz do sukcesu i uniknięcia nieprzyjemnych niespodzianek.

Krok 1: Wybierz idealny alternator do przeróbki

Wybór odpowiedniego alternatora to podstawa. Z mojego doświadczenia wynika, że starsze modele, zwłaszcza te 6-diodowe, są zazwyczaj łatwiejsze do modyfikacji. Ich konstrukcja jest prostsza, a dostęp do uzwojeń stojana często mniej skomplikowany. Nowsze alternatory, często zintegrowane z bardziej zaawansowaną elektroniką (np. 9-diodowe z regulatorami LIN/BSS), mogą wymagać więcej pracy przy demontażu i odłączaniu niepotrzebnych komponentów. Zwróć uwagę na alternatory o większej mocy nominalnej (np. 90A, 120A, 150A), ponieważ z nich uzyskasz silniejszy silnik.

Zanim zaczniesz demontaż, dokładnie obejrzyj alternator. Sprawdź, czy nie ma widocznych uszkodzeń mechanicznych, pęknięć obudowy czy pogiętych wałków. Szczególną uwagę zwróć na stan uzwojeń stojana czy nie są spalone, przegrzane lub uszkodzone mechanicznie. Wirnik powinien obracać się swobodnie, a łożyska nie powinny wykazywać luzów ani wydawać niepokojących dźwięków. Mostek prostowniczy i regulator napięcia to elementy, które i tak usuniemy, ale ich stan może świadczyć o ogólnej kondycji alternatora.

Demontaż alternatora wymaga cierpliwości i odpowiednich narzędzi. Zazwyczaj zaczyna się od odkręcenia tylnej pokrywy, a następnie odłączenia mostka prostowniczego i regulatora napięcia. Pamiętaj, aby robić to ostrożnie, aby nie uszkodzić delikatnych uzwojeń stojana. Często konieczne jest użycie ściągacza do łożysk lub specjalnych narzędzi do demontażu koła pasowego. Staraj się nie zgubić żadnych śrubek ani podkładek mogą się przydać przy ponownym montażu lub do innych projektów.

Krok 2: Modyfikacje stojana serca Twojego nowego silnika

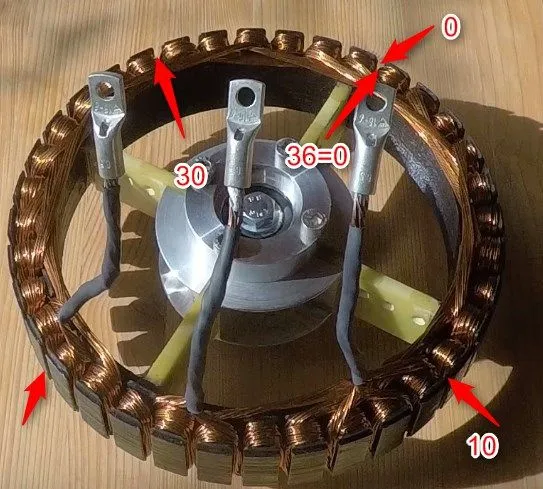

To jest najważniejszy etap całej przeróbki. Musisz zlokalizować trzy końcówki uzwojeń fazowych stojana, które normalnie są podłączone do mostka prostowniczego. Zazwyczaj są to trzy grube przewody, które zbiegają się w jednym punkcie (konfiguracja gwiazdy) lub są połączone parami (konfiguracja trójkąta), a następnie wyprowadzone do diod prostowniczych. Twoim zadaniem jest ostrożne odlutowanie tych trzech przewodów od mostka prostowniczego i całkowite usunięcie mostka oraz regulatora napięcia. Upewnij się, że wszystkie połączenia są czyste i nie ma żadnych zwarć. To właśnie te trzy końcówki będą teraz służyć do podłączenia do sterownika ESC.

W silnikach BLDC uzwojenia stojana mogą być połączone w dwóch podstawowych konfiguracjach: gwiazda (Y) lub trójkąt (Δ). W konfiguracji gwiazdy, wszystkie trzy uzwojenia są połączone jednym końcem w punkcie neutralnym, a pozostałe trzy końce są wyprowadzone na zewnątrz. W konfiguracji trójkąta, uzwojenia są połączone szeregowo, tworząc zamknięty obwód, a z punktów połączeń wyprowadzone są trzy końcówki. Konfiguracja gwiazdy zazwyczaj oferuje wyższy moment obrotowy przy niższych obrotach i jest często łatwiejsza do opanowania dla początkujących. Trójkąt natomiast zapewnia wyższe obroty, ale kosztem momentu obrotowego. W większości alternatorów uzwojenia są fabrycznie połączone w gwiazdę, co jest dobrym punktem wyjścia.

Po odizolowaniu trzech końcówek fazowych stojana, musisz do nich przylutować solidne przewody, które wyprowadzisz na zewnątrz obudowy alternatora. Użyj przewodów o odpowiednim przekroju, zdolnych przenieść duży prąd (np. 6-10 mm²), w zależności od przewidywanej mocy silnika. Niezwykle ważne jest, aby każde połączenie było perfekcyjnie zaizolowane! Użyj koszulek termokurczliwych, a jeśli masz możliwość, zalej połączenia żywicą epoksydową, aby zapewnić trwałość i odporność na wibracje oraz wilgoć. Pamiętaj, że wszelkie zwarcia w uzwojeniach fazowych mogą doprowadzić do uszkodzenia sterownika ESC.

Krok 3: Wirnik jak stworzyć potężne pole magnetyczne

Najprostszym sposobem na uzyskanie pola magnetycznego w wirniku jest zasilenie oryginalnego elektromagnesu prądem stałym. W tym celu wykorzystujemy pierścienie ślizgowe i szczotki, które zazwyczaj są już w alternatorze. Wystarczy podłączyć do nich zewnętrzne zasilanie, na przykład z akumulatora 12V, poprzez prosty regulator prądu (np. rezystor mocy lub prosty stabilizator). Regulując prąd wzbudzenia, możesz kontrolować siłę pola magnetycznego wirnika, a tym samym moment obrotowy i moc silnika. Jest to opcja prostsza, szybsza i tańsza, idealna na początek.

Dla bardziej zaawansowanych majsterkowiczów i tych, którzy dążą do maksymalnej wydajności, istnieje opcja wymiany wirnika na taki z magnesami neodymowymi. To znacznie bardziej skomplikowana modyfikacja, ale przynosi wymierne korzyści: znacznie większą sprawność, brak strat na szczotkach i pierścieniach ślizgowych oraz wyższy moment obrotowy. Wymaga to jednak precyzyjnego dopasowania magnesów do kształtu wirnika, ich mocnego przyklejenia i zabezpieczenia przed siłami odśrodkowymi. Wadą jest wyższy koszt (magnesy neodymowe nie są tanie), złożoność wykonania oraz ryzyko rozmagnesowania magnesów przy wysokiej temperaturze. Jeśli zdecydujesz się na tę opcję, pamiętaj, aby użyć magnesów o wysokiej klasie temperaturowej (np. N42SH).

Niezależnie od tego, czy zasilasz oryginalny wirnik, czy modyfikujesz go magnesami, kluczowe jest jego wyważenie. Niewyważony wirnik będzie generował silne wibracje, które szybko zniszczą łożyska i mogą uszkodzić całą konstrukcję. W warunkach domowych możesz spróbować wyważyć wirnik statycznie, umieszczając go na ostrych krawędziach i dodając małe ciężarki (np. kawałki blachy, klej) w miejscach, gdzie wirnik naturalnie się zatrzymuje. Idealnie byłoby skorzystać z profesjonalnej wyważarki dynamicznej, ale dla wielu projektów DIY statyczne wyważenie jest wystarczające, aby znacznie zredukować wibracje.

Krok 4: Mózg operacji dobór i podłączenie sterownika (ESC)

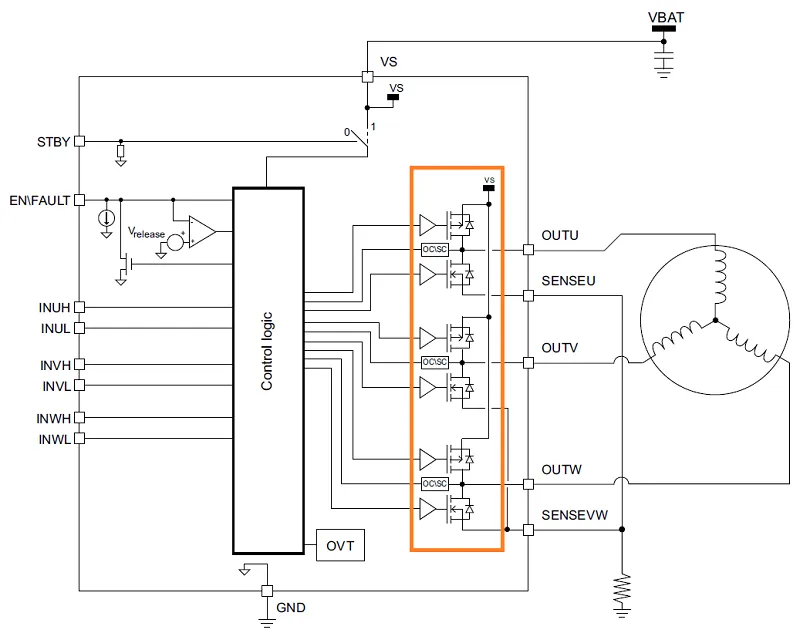

Wybór odpowiedniego sterownika ESC (Electronic Speed Controller) jest absolutnie kluczowy. Musi on być dopasowany do parametrów twojego zmodyfikowanego alternatora. Oto kluczowe parametry, na które musisz zwrócić uwagę:

- Napięcie zasilania: ESC musi obsługiwać zakres napięcia, którym będziesz zasilać silnik (np. 12V, 24V, 36V, 48V). Zawsze wybieraj sterownik z zapasem.

- Maksymalny prąd ciągły: To najważniejszy parametr. Prąd, jaki będzie pobierał silnik, może być bardzo wysoki, zwłaszcza pod obciążeniem. Wybierz ESC, którego maksymalny prąd ciągły jest co najmniej 20-30% wyższy niż szacowany maksymalny prąd silnika.

- Typ sterownika: Większość alternatorów przerobionych na silniki BLDC działa w trybie "sensorless" (bezczujnikowym), co oznacza, że ESC wykrywa położenie wirnika na podstawie zmian napięcia w uzwojeniach. Są też sterowniki "sensored" (czujnikowe), które wymagają dodatkowych czujników Halla w silniku to bardziej skomplikowane i rzadziej stosowane w przeróbkach alternatorów.

- Chłodzenie: Duże sterowniki generują sporo ciepła. Upewnij się, że mają odpowiednie radiatory, a w razie potrzeby dodaj wentylator.

Podłączenie sterownika ESC do silnika i zasilania wymaga precyzji. Oto kroki:

- Połączenie faz silnika: Trzy przewody fazowe, które wyprowadziłeś ze stojana alternatora, podłącz do trzech wyjść fazowych sterownika ESC. Kolejność ma znaczenie dla kierunku obrotów. Jeśli silnik kręci się w złą stronę, po prostu zamień miejscami dwa dowolne przewody fazowe.

- Zasilanie ESC: Podłącz wejście zasilania ESC (zazwyczaj dwa grube przewody: czerwony do plusa, czarny do minusa) do źródła zasilania, czyli akumulatora. Upewnij się, że polaryzacja jest prawidłowa odwrotna polaryzacja niemal na pewno uszkodzi sterownik!

- Sterowanie sygnałem: Jeśli chcesz regulować prędkość, podłącz potencjometr (lub inny sygnał sterujący, np. z kontrolera RC) do wejścia sygnałowego ESC. Zazwyczaj jest to cienki, trójżyłowy przewód (sygnał, zasilanie 5V, masa).

Po podłączeniu wszystkiego, przychodzi czas na konfigurację i pierwsze uruchomienie. Większość sterowników ESC wymaga kalibracji zakresu sygnału sterującego (np. neutralnego położenia i maksymalnego wychylenia potencjometru). Zapoznaj się z instrukcją swojego sterownika. Podczas pierwszego uruchomienia zacznij od niskiego napięcia zasilania (jeśli to możliwe) i stopniowo zwiększaj moc. Monitoruj temperaturę silnika i sterownika, nasłuchuj nietypowych dźwięków, takich jak zgrzyty czy piski. Jeśli coś wydaje się nie tak, natychmiast odłącz zasilanie i sprawdź wszystkie połączenia. Czasem drobna pomyłka może doprowadzić do poważnych uszkodzeń.

Potencjalne problemy i ich rozwiązania

Nawet przy najlepszych chęciach, w projektach DIY zdarzają się problemy. Jeśli silnik nie chce ruszyć lub kręci się nierówno, najpierw sprawdź wszystkie połączenia fazowe między alternatorem a ESC. Upewnij się, że nie ma zimnych lutów ani zwarć. Czasem problemem jest nieprawidłowa kolejność faz spróbuj zamienić miejscami dwa dowolne przewody fazowe. Sprawdź również, czy akumulator jest naładowany i czy sterownik ESC otrzymuje prawidłowe zasilanie. Niekiedy winne są nieprawidłowe ustawienia ESC, zwłaszcza kalibracja sygnału sterującego.

Jednym z najczęstszych problemów, z którym się spotykam, jest przegrzewanie się silnika lub sterownika. Może to być spowodowane zbyt dużym obciążeniem silnika w stosunku do jego możliwości, nieprawidłowym doborem ESC (zbyt mały prąd maksymalny) lub niewystarczającym chłodzeniem. Upewnij się, że alternator ma swobodny przepływ powietrza, a ESC jest wyposażony w odpowiedni radiator. Zmniejszenie obciążenia, optymalizacja ustawień sterownika (np. zmniejszenie "timingu" w zaawansowanych ESC) lub dodanie wentylatora to typowe rozwiązania. Pamiętaj, że przegrzewanie drastycznie skraca żywotność komponentów.

Jeśli zauważysz, że silnik ma niską moc lub nie osiąga oczekiwanych obrotów, zacznij od sprawdzenia napięcia akumulatora niedoładowany akumulator to częsta przyczyna. Zweryfikuj również, czy sterownik ESC nie ma ustawionych zbyt niskich limitów prądowych. W bardziej zaawansowanych sterownikach możesz spróbować regulować ustawienia "timingu" silnika. Wyższy timing zazwyczaj zwiększa obroty, ale może prowadzić do większego nagrzewania. Niższy timing poprawia moment obrotowy kosztem obrotów. Eksperymentowanie z tymi parametrami, zawsze z rozsądkiem i monitorowaniem temperatury, może pomóc w optymalizacji.

Zastosowania w praktyce: Do czego wykorzystasz swój nowy silnik?

Możliwości wykorzystania przerobionego alternatora są naprawdę szerokie, a ogranicza je jedynie twoja wyobraźnia! Oto kilka popularnych projektów DIY, w których taki silnik sprawdzi się znakomicie:

- Napędy do pojazdów elektrycznych: rowery elektryczne, gokarty, hulajnogi, a nawet małe pojazdy terenowe. To jedno z najpopularniejszych zastosowań, dające ogromną satysfakcję.

- Małe turbiny wiatrowe: przerobiony alternator, podłączony do śmigieł, może działać jako wydajny generator prądu, idealny do ładowania akumulatorów w domku letniskowym czy kamperze.

- Napędy do łodzi: prosty i tani napęd elektryczny do małych jednostek pływających, pontonów czy kajaków.

- Narzędzia warsztatowe: silnik z alternatora może napędzać szlifierki stołowe, polerki, małe tokarki do drewna, a nawet piły tarczowe, jeśli dobierzesz odpowiednią przekładnię.

- Projekty robotyczne: w większych konstrukcjach robotycznych, gdzie potrzebna jest duża moc i moment obrotowy.

Moc, jaką uzyskasz z przerobionego alternatora, może się wahać od kilkuset watów do nawet kilku kilowatów, w zależności od jego rozmiaru, jakości modyfikacji i zastosowanego sterownika. Na przykład, do napędu roweru elektrycznego zazwyczaj wystarczy silnik o mocy 500W-1000W, natomiast do gokarta możesz potrzebować nawet 2-3 kW. Zawsze staraj się oszacować zapotrzebowanie na moc dla swojego projektu i dobierz komponenty z odpowiednim zapasem. Pamiętaj, że przerobiony alternator to tani i wydajny sposób na realizację wielu majsterkowych marzeń!